摘要:電子束(EB)固化技術是1種熱固性樹脂固化成型新方法。與傳統固化方法相比,具有高效,低成本,環保等優點。對環氧樹脂電子束固化的特點、反應機理以及應用前景進行了綜述。

關鍵詞:電子束固化;環氧樹脂;輻射

中圖分類號:TQ323.5 文獻標識碼:A 文章編號:1002-7432(2005)03-0046-04

0 引言

電子束(EB)固化是在紫外固化基礎上發展起來的輻射固化新技術。與傳統的熱固化相比,它具有高效、經濟、環保等特點,日益受到人們的重視,并被譽為21世紀熱固性樹脂生產的新技術。

人們對EB固化的研究始于19世紀70年代末。其目標是獲得航空航天用高性能熱固性樹脂。Saunders等人[1-5]對乙烯基酯、丙烯酸酯以及甲基丙烯酸酯等體系的EB固化的研究表明,由于這些體系存在產品內應力高,空洞含量大,機械性能差,吸水率高,玻璃化轉變溫度(Tg)低等缺點而難以在航空航天等高技術領域得到應用。材料科學家繼而將眼光投向環氧樹脂,研究表明EB固化環氧樹脂能克服以上缺點,可獲得高性能結構材料,并已在固體發動機殼體材料等方面得到應用。

1 EB固化環氧樹脂的特點

EB固化環氧樹脂的主要優點在于實現樹脂常溫下快速固化。與熱固化相比,電子束固化所需的能量僅為其1/10~1/20,而固化速度卻為熱固化的10倍[6]。同時由于EB固化在常溫下進行,大大減小了熱收縮造成的應力集中和殘余應力,改善了固化樹脂的力學性能[7]。

Janke等人的研究表明[8,9],EB固化某些環氧樹脂其玻璃化轉變溫度可高達390℃,其Tg已超過了某些聚酰亞胺,可用于制備高耐熱性材料。Farmer等人[10]通過研究發現EB固化環氧樹脂可采用層壓、纖維纏繞、樹脂傳遞模塑(RTM)以及真空樹脂傳遞模塑(VARTM)等多種方法成型,其加工工藝具有多樣性。Iverson等發現[11],EB固化環氧樹脂的揮發物質量分數一般低于0.1%,大大小于熱固化時的排放量,使得溶劑揮發對環境和操作人員的影響降至最低。

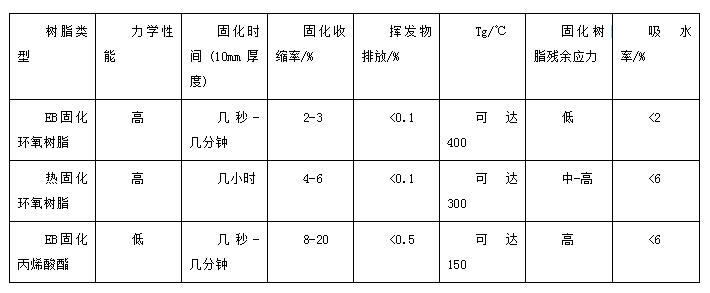

目前關于采用EB固化環氧樹脂,在某些方面仍存在一些分歧。張佐光等人研究發現,某些雙酚A型環氧樹脂(如Shell Epon 828)若僅采用EB固化,所得樹脂固化度較低,需進行熱處理。EB固化后的環氧樹脂在其玻璃化轉變溫度附近進行熱處理可大大提高其固化度及高溫模量等物理性能,結果如表1、表2所示。而Janke等人則認為不經熱處理同樣可獲得高性能的復合材料,有關這方面的研究仍在進行中。

表1 EB固化環氧樹脂與熱固化環氧樹脂和EB固化丙烯酸酯的的性能

表2 熱處理對不同分子質量的雙酚A型環氧樹脂凝膠含量的影響

2 EB固化環氧樹脂的反應機理

EB固化是指單體或低聚物在高能電子束的作用下分子間發生交聯反應而固化。其反應機理與陽離子聚合反應有相似之處。由于反應體系在EB作用下產生陽離子、陰離子、自由基等中間體,因此不同體系其固化機理不盡相同。對環氧樹脂體系而言,其固化機理以陽離子聚合為主,引發劑通常選用二芳基碘鋪鹽或三芳基锍鹽。

Lappin等人[12]提出通過自由基反應生成陰離子繼而引發固化反應的陽離子固化機理。首先二苯甲酮在電子束的作用下激發,然后與異丙醇反應生成自由基,最后自由基與碘鹽作用產生質子酸而引發陽離子開環聚合。其反應機理如下:

隋剛等人[13-15]人則采用GS、IR、ESR等方法對電子束固化環氧樹脂的反應過程及反應機理進行了研究。根據實驗結果推導出某些環氧樹脂(如828環氧樹脂)的固化反應是按陽離子反應機理進行的。首先碘鹽在電子束的作用下分解并從單體或含氫雜質中奪取氫原子產生質子酸而引發陽離子開環聚合。其反應機理如下:

如果反應體系中含有二官能團以上的環氧樹脂,就會按此機理反應形成空間網絡結構實現材料固化。

3 EB固化環氧樹脂的影響因素

隋剛等人研究發現[13-16]環氧樹脂的化學結構如環氧官能團的密度、分子結構的空間位阻等對其電子束輻射反應活性影響很大。環氧官能團的密度越大,反應活性越高;環氧官能團的空間阻礙越大,反應活性越小。如環氧基團直接連接在酯環上的環氧樹脂由于空間位阻使得其反應活性大大降低。而叔胺結構的環氧樹脂易與陽離子活性中心形成穩定的季銨鹽使活性中心失活而不能進行固化反應。另外,水的存在將抑制陽離于固化反應,甚至使反應不能進行,因此在固化過程中應嚴格控制水的含量[17]。進一步研究表明[18,19]環氧樹脂EB固化的反應程度與輻照劑量、引發劑用量、分子質量大小和分布有關。在低輻照劑量下,固化度隨輻照劑量和引發劑用量的增加而增加,分子質量小的環氧樹脂由于分子活動能力強而導致固化度提高。同時環氧樹脂的固化度隨分子質量分布變寬而略有增加。

J.Raghavan等人則對碳纖維增強的環氧樹脂在陽離子光引發劑存在下的EB固化進行了研究。考察了光引發劑濃度、劑量以及加工溫度對固化反應的影響。結果表明,固化涉及了與劑量有強烈依賴性的初級反應和與劑量依賴性較小的次級反應。

當劑量達到50kGy時,固化速度隨劑量增加而增加;當劑量大于100kGy時達到平衡值。同時發現,加工溫度的升高導致同劑量下固化度增加,說明EB固化的同時進行熱固化是有利的[20]。

4 EB固化纖維增強環氧樹脂的性能

纖維增強塑料具有重量輕、強度高的特點,被廣泛用作航空工程的結構材料。而纖維與基體樹脂的界面張力的大小或粘合程度的好壞直接影響復合材料的整體性能。玻璃纖維增強的環氧樹脂EPikoto828經EB輻照固化后,采用韌性斷裂方法進行測試,結果發現固化體系出現小裂紋及穩定的裂紋擴展行為,這表明EB固化后該體系基體樹脂和玻璃纖維之間的界面性能較差[21]。

Brigitle等人采用微壓痕法對EB固化碳纖維增強的雙酚A型環氧樹脂(DGEBA)進行測試,并采用XPS考察了輻照固化后復合材料中碳纖維的表面狀況。結果發現復合材料的性能主要取決于碳纖維與基體樹脂之間粘接性的好壞,而與EB輻照的加工條件,如劑量、劑量率等的關系不大,對于EB固化不完全的體系,基體樹脂碳纖維之間表現出更好的粘接性[22]。

B.Zsigmond用環氧樹脂-丙烯酸酯齊聚物浸漬織造成型的碳纖維布,經8MeVEB固化所得復合材料的彎曲強度達58MPa,層問剝離強度達9.5MPa,大大優于化學固化材料的性能,其密度小,比強度高,在動態負荷方面有非常好的應用前景[23]。

加拿大AECL公司經研究發現[9],電子束固化材料在-190℃,30min和120℃,30min2個交變循環后其性能未發生變化,具有優異的綜合性能。

5應用前景

自1990年法國首先實現固體發動機殼體材料EB固化以來,這項技術的應用領域迅速擴展。美國Aeroplas和Northrop等公司以環氧樹脂為基材,對大型整體式結構材料和航天飛行器的結構材料的電子束固化進行了較為廣泛深入的研究,獲得了滿意的結果[24-27]。

隨著人們對EB固化反應研究的深入,通過EB固化制備高性能復合材料正在或將在以下領域得到廣泛的應用[28-29]。

1)航空航天領域用于制造軍事或民用航空器的結構和殼體材料;

2)交通運輸領域用于制備汽車,輪船,軌道車等交通工具的結構材料;

3)建筑及基礎設施領域用于對重量和抗腐蝕性有特殊要求的建材的制備。如電話亭,輸油管道,海上鉆井平臺等;

4)運動休閑領域用于高爾夫球桿,滑雪板,網球拍等體育用品的制造。

5)其他領域如采用EB固化復合材料制備印刷電路板,防彈設備,輕質防護器件和潛艇機殼等。